آشنایی با سیستم هیدرولیک

سیستم هیدرولیک که بسیاری از افراد آن را تحت عنوان سامانه هیدرولیک می شناسند، شاخه ای کاربردی از مکانیک سیالات است که اصلی ترین وظیفه آن تبدیل نیروی اولیه کم به نیروی خروجی شَدید می باشد. گاهی با اجسام بسیار سنگینی رو به رو هستیم که جا به جا نمودن آن ها نیازمند وارد نمودن نیروی بسیار زیادی است که تامین آن با به کارگیری روش های معمولی غیر ممکن است. در چنین شرایطی تنها هیدرولیک می تواند پایان بخش این مشکل بزرگ باشد!

هیدرولیک که در اصطلاح انگلیسی از آن با نام Hydraulic یاد می شود، علمی پایه گذاری شده بر مبنای فشار مایعات است. این علم را غالبا به منظور تولید، کنترل و انتقال قدرت با به کارگیری اجزای مکانیکی و مایعات تحت فشار مورد استفاده قرار می دهند.

جالب و در عین حال لازم است بدانید که مایع اصلی به کار گرفته شده در سامانه هیدرولیک روغن می باشد. شکل زیر تصویر کاملی از یک سیستم هیدرولیک می باشد:

معرفی اصول اساسی هیدرولیک

مایعات دارای اصول متعدد و متنوعی هستند که در هیدرولیک مورد توجه ویژه قرار می گیرند. در ادامه هر یک از این اصول را معرفی و به اختصار مورد بررسی قرار می دهیم.

مایعات شکل خاصی ندارند.

اگر دقت کرده باشید، متوجه شده اید که مایعات شکل خاصی ندارند. آب را در هر ظرفی بریزید، به شکل همان ظرف در می آید. روغن نیز چنین است. روغن موجود در سیستم های هیدرولیک در هر سمت و هر مجرایی به هر شکل یا اندازه ای جریان پیدا می کند.

مایعات تراکم ناپذیرند.

یکی از مهم ترین اصولِ مایعات تراکم ناپذیری آن ها است. برای اثبات این موضوع کافی است یک بطری را پر از مایع کرده و درب آن را با استفاده از یک چوب پنبه ببندید. سپس به چوب پنبه موجود فشار وارد کنید؟ چه خواهید دید؟

پس از ورود فشار به بطری متوجه خواهید شد که مایع داخل بطری متراکم نمی گردد و هنگامی که فشار تا حد زیادی افزایش پیدا می کند، بطری می شکند. شکستن بطری اثبات این مدعا است که مایعات متراکم نمی شوند.

مایعات فشار ورودی را در جهت های مختلف منتقل می کنند.

هنگامی که یک مایع را تحت فشار قرار دهید، مشاهده خواهید کرد که مایع موجود فشار را در جهات مختلف انتقال می دهد.

مایعات زمینه افزایش چشمگیر نیروی انجام دهنده کار را فراهم می سازند.

قابلیت افزایش چشمگیر نیرو یکی از مهم ترین ویژگی های مایعات است. شاید برایتان جالب باشد بدانید که شما بر اساس همین اصل با فشردن پدال ترمز یک خودروی بزرگ را متوقف می سازید. لازم به ذکر است که این اصل مهم تحت عنوان اصل تشدید فشار و نیرو نامگذاری می شود.

حال که کم و بیش سیستم هیدرولیک را شناختیم و با اصول مهم موجود در آن آشنا شدیم، زمان آن فرا رسیده است که اجزای اصلی این سیستم را معرفی کنیم.

معرفی اجزای یک سیستم هیدرولیک

گفتنی است که سیستم های هیدرولیک متشکل از 6 جزء اصلی هستند که عبارتند از:

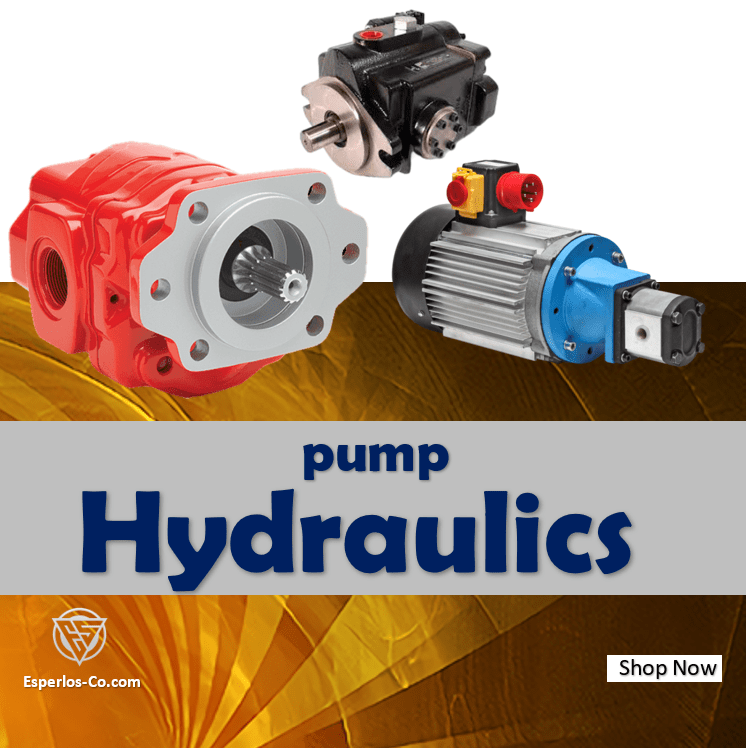

پمپ

پمپ موجود در ساختار سیستم های هیدرولیک به وجود آورنده جریان روغن است. در حقیقت می توان گفت وسیله ای که موظف به تبدیل نیروی مکانیکی به توان هیدرولیکی است، پمپ نام دارد.

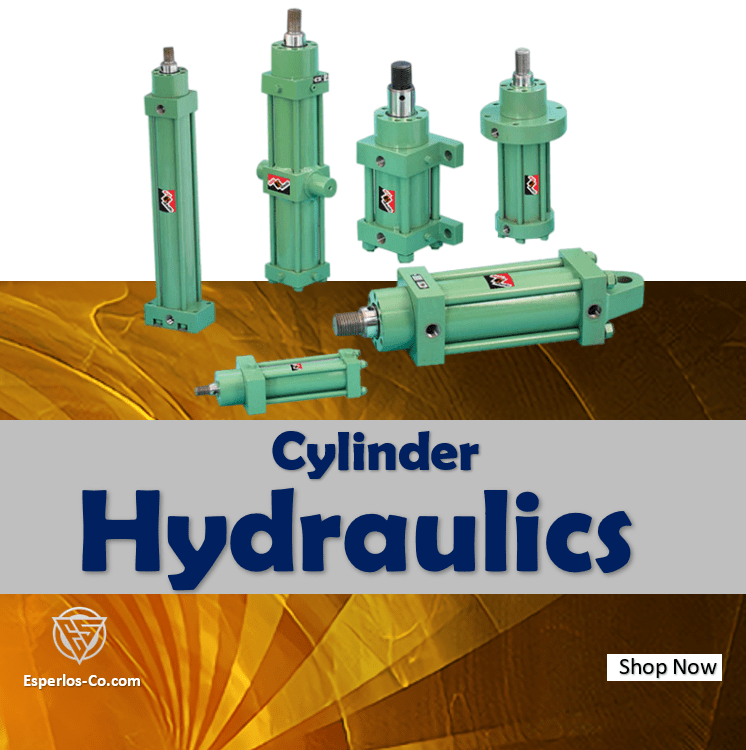

سیلندر

سیلندر که نوعی عملگر هیدرولیکی به شمار می آید، جریان روغن را به منظور انجام کار مورد استفاده قرار می دهد. این وسیله توان هیدرولیکی را به توان مکانیکی تبدیل و بدین ترتیب موجب انجام کار می شود.

شیر یک طرفه

از جمله مهم ترین شیرهای به کار گرفته شده در صنعت هیدرولیک می توان به شیرهای یک طرفه اشاره کرد. شیرهای مذکور از یک ساچمه برخوردار می باشند. هنگامی که روغن جریان دارد، ساچمه باز می شود. این در حالی است که در زمان متوقف شدن جریان روغن، ساچمه بسته می شود.

لازم به ذکر است که شیرهای یک طرفه غالبا به منظور حبس روغن در سیلندر بین کورس های آن و پیشگیری از بازگشت روغن به مخزن در طول کورس به کار گرفته می شوند.

مخزن

مخزن عضوی از سیستم هیدرولیک است که به منظور نگهداری و انباشت روغن مورد استفاده قرار می گیرد. مخزن ها از یک سوراخ هوا برخوردار بوده و بر مبنای اثر ثقل و فشار جو عمل می نمایند.

زمانی که پمپ نیازمندِ روغنِ بیشتر است، مقدار روغن مورد نیاز از مخزن به پمپ راه پیدا می کند. گفتنی است که روغن اضافی و بازگشتی به درون مخزن هیدرولیک منتقل می شود.

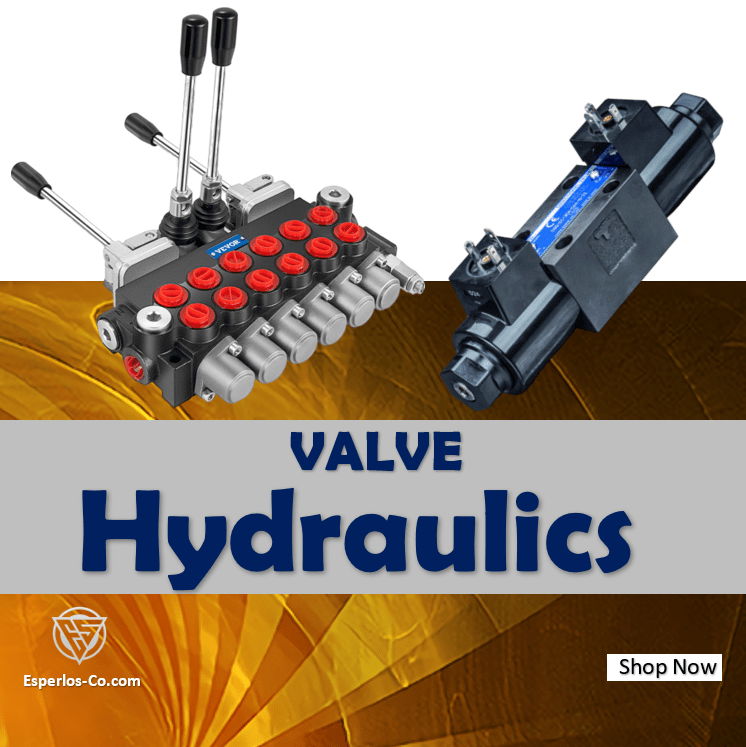

شیر کنترل

شیر کنترل یا کنترل ولو دسته ای از شیرهای پر کاربرد در سیستم های هیدرولیک می باشد. این شیر به منظور مشخص سازی مسیر روغن مورد استفاده قرار می گیرد. لازم به ذکر است که شیر مذکور قادر به تغییر مسیر جریان روغن در وضعیت های گوناگون است.

برای مثال در یکی از این وضعیت ها روغن از پمپ به سمت پایین سیلندر حرکت کرده و بدین ترتیب موجب بالا رفتن پیستون می شود. در وضعیت دیگر، روغن به بخش بالای سیلندر وارد شده و زمینه پایین رفتن پیستون و خالی شدن روغن از قسمت پایینی سیلندر را فراهم می سازد.

شیر فشار شکن

شیرهای فشار شکن گروهی از شیرها هستند که وظیفه محافظت از شیرها در مقابل فشارهای قوی را بر عهده دارند. در صورتی که فشار مورد نیاز به منظور انجام کاری نظیر بلند کردن وزنه بسیار زیاد باشد، شیر مذکور باز شده و از طریق تخلیه روغن در مخزن زمینه کاهش فشار را فراهم می سازد. همچنین هنگامی که مسیری برای جریان روغن موجود نیست، روغن به وسیله این شیر به مخزن بر می گردد.

مزایای سیستم هیدرولیک

سیستم های هیدرولیک دارای مزایای متنوعی هستند که در ادامه برخی از آن ها را به اختصار مورد بررسی قرار می دهیم.

انعطاف پذیری

اگرچه منبع توان و کار نسبت به هم در روش مکانیکی ثابت هستند، اما در روش هیدرولیکی چنین نبوده و از آن جا که مجاری هیدرولیکی انعطاف پذیر هستند، قادر به انتقال توان به نقاط مختلف می باشند.

افزایش نیروی انجام دهنده کار

افزایش نیروی انجام دهنده کار یکی دیگر از مهم ترین مزایای سیستم های هیدرولیک است. در این دسته از سیستم ها و از طریق تغییر ابعاد سیلندر می توان با به کارگیری نیروهای کوچک نسبت به جا به جایی بارهای بسیار بزرگ اقدام نمود.

سادگی

وجود اجزای متحرک کمتر در ساختار سیستم های هیدرولیک ضمن سادگی این سیستم ها، موجب فرسایش کمتر قطعات می شود. شاید برایتان جالب باشد بدانید که این دسته از سیستم ها خود را روان کاری می کنند.

کوچک بودن

اجزای موجود در ساختمان سیستم های هیدرولیک که موجب ایجاد توان و یا انتقال آن می شوند، در مقایسه با همان اجزا در ساختار سیستم های مکانیکی و الکتریکی کوچک تر می باشند. البته این کوچک بودن موجب ایجاد محدودیت برای اجزا نشده و این اجزا دقیقا همان کاری را انجام می دهند که در سیستم های مکانیکی و الکتریکی انجام می دهند.

صرفه جویی در هزینه ها

از آن جهت که سیستم های هیدرولیک کوچک تر و ساده تر هستند، انتقال توان در آن ها هزینه کمتری را در پی دارد. لازم به ذکر است که اتلاف توان و اصطکاک نیز در این سیستم ها بسیار ناچیز می باشد.

ایمنی

همان گونه که پیش تر نیز اشاره کردیم، تعداد اجزای متحرک همچون اتصال های الکتریکی، چرخ دنده، زنجیر و… در ساختار سیستم های هیدرولیک کمتر می باشد. همچنین استفاده از شیرهای فشار شکن موجب کنترل فشار بیش از حد سیستم های مذکور شده است. تمام این موارد دست به دست هم داده و موجبات افزایش قابلیت ایمنی در سیستم های هیدرولیک را فراهم ساخته اند.

معایب سیستم هیدرولیک

سیستم های هیدرولیک همچون هر سیستم دیگری ضمن بهره مندی از مزایای متعدد و متنوع، معایبی نیز دارند که از جمله مهم ترین آن ها می توان به موارد زیر اشاره کرد:

بازدهی

اگرچه بازدهی سیستم های هیدرولیکی بیشتر از سیستم های الکتریکی است، اما در مقایسه با نوع مکانیکی کمتر می باشد.

ضرورت تمیزی و مراقبه

جالب و در عین حال لازم است بدانید که مشکلاتی نظیر زنگ زدگی، آلودگی، خوردگی، فاسد شدن روغن، حرارت و… موجب ورود آسیب به سیستم هیدرولیک می شود. لذا تمیز کردن اجزای این سیستم و مراقبه از آن ها به منظور پیشگیری از خرابی سیستم ضروری می باشد.

انواع سیستم هیدرولیک

گفتنی است که سیستم های هیدرولیک را در یک دسته بندی کلی و اصلی به دو دسته سیستم هیدرولیک مرکز باز و سیستم هیدرولیک مرکز بسته تقسیم بندی می کنند.

سیستم هیدرولیک مرکز باز

پمپ موجود در ساختار سیستم های هیدرولیک مرکز باز که مرکز شیر کنترل آن ها باز است، به طور مداوم در حال کار کردن می باشد تا بدین ترتیب جریان روغن پس از این که از پمپ خارج می گردد، از شیر عبور نموده و مجددا به مخزن باز گردد. در چنین شرایطی جریان ثابتی به وجود آمده و در زمان عدم نیاز به انجام عملی خاص، روغن از مسیری معین به مخزن بر می گردد.

سیستم هیدرولیک مرکز بسته

مرکز شیر کنترل در سیستم های هیدرولیک مرکز بسته، بسته است. بدین ترتیب روغن امکان عبور از آن را ندارد. در چنین شرایطی پمپ قادر به توقف عملکرد خود بوده و زمانی که نیاز به انجام کار خاصی نیست، شیر در وضعیت خلاص مستقر شده و با مسدود شدن مسیر روغن، پمپ از کار باز می ایستد.

تا بدین جا به طور گسترده در رابطه با سیستم های هیدرولیک صحبت کردیم و بسیاری از ویژگی های مهم این سیستم ها را آموختیم. حال بهترین زمان برای آشنایی با فیلتر هیدرولیک و کاربردها و مشخصه های آن است. از همراهیتان تا بدین جای مطلب سپاسگزار و به همراهیتان تا انتها دلگرمیم!

آشنایی با فیلتر هیدرولیک

آلودگی روغن هیدرولیک؛ مشکلی اجتناب ناپذیر

همان گونه که پیش تر اشاره کردیم، غالبا در سیستم های هیدرولیک از روغن استفاده می گردد. روغن موجود در این سیستم ها ضمن برخورداری از نقش روان کاری اجزا، موظف به انتقال انرژی و توان از جزئی به جزء دیگر هستند.

زمانی شاهد یک عملکرد درست و مناسب از سیستم هیدرولیک خواهیم بود که روغن هیدرولیک موجود در آن تمیز باشد. آلودگی روغن ها در گذر زمان موجب بروز مشکلاتی در سیستم هیدرولیک می شود. جالب است بدانید که روغن آلوده قادر به از بین بردن تلرانس سطوح صیقلی و خراشیدن سطوح می شود. گاهی ممکن است این روغن یک سنگ ریزه را به جایی حساس از دستگاه منتقل نموده و بدین ترتیب زمینه توقف کامل دستگاه را فراهم سازد.

هیچ راهی وجود ندارد که با توسل بر آن بتوان مانع از آلودگی روغن ها شد. این مشکلی اجتناب ناپذیر است؛ چرا که وجود آلودگی در اطراف سیستم هیدرولیک حتمی است. از سوی دیگر اجزای سیستم هیدرولیک نیز از آن رو که در اثر گذر زمان فرسوده می شوند، پلیسه ها و پوسته های ریز فلزی را به روغن وارد می نمایند.

عوامل ایجاد آلودگی در سیستم هیدرولیک

سه عامل گوناگون موجب بروز آلودگی در سیستم هیدرولیک می شود که عبارتند از:

بروز آلودگی در زمان ساخت، نگهداری و مونتاژ اجزا در اثر وارد شدن ذرات مواد، ذرات فلزی، ذرات جوش، تراشه های رزوه لوله ها، آب بندی و جرم های داخل اجزا

بروز آلودگی در زمان عملکرد دستگاه به دلیل ورود آب به داخل مخزن موجود در ساختار سیستم هیدرولیک، ایجاد جرم در لوله ها، تولید گاز در مخزن، ذرات فلزی قطعات دچار ساییدگی، اکسیده شدن روغن

ورود آلودگی از خارج سیستم هیدرولیک به داخل آن

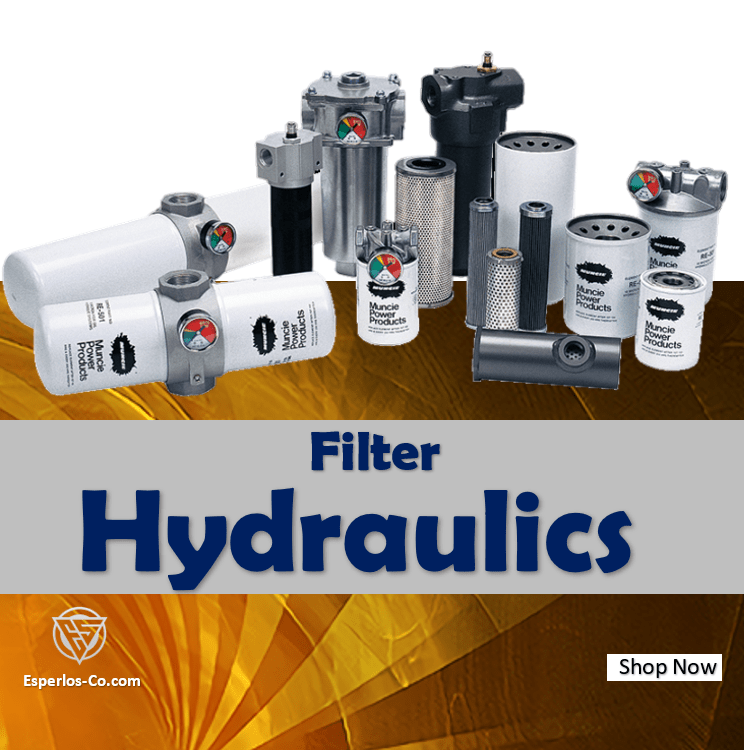

فیلتر هیدرولیک چیست؟

فیلتر هیدرولیک که در اصطلاح لاتین از آن تحت عنوانHydraulic Filter یاد می شود، یکی از ابزارهای پر کاربرد در صنعت است که ممکن است بارها و بارها نام آن به گوشتان خورده باشد. زمانی که ذرات جامد آلوده موجود در روغن هیدرولیک به سیستم هیدرولیک راه پیدا می کنند، به مرور زمان موجب خرابی اجزای سیستم می شوند. از همین رو توصیه می شود که به منظور جلوگیری از خرابی اجزای سیستم هیدرولیک و پیشگیری از بروز خسارت از فیلتراسیون مناسب استفاده گردد.

فیلتر هیدرولیک که یکی از مهم ترین اجزای سیستم هیدرولیک صنعتی به شمار می آید، موظف به پاک کردن ذرات آلوده سیال هیدرولیک می باشد تا بدین ترتیب سیال آلوده موجب بروز آسیب در کل سامانه نشود. لازم به ذکر است که فیلترهای هیدرولیک در ابعاد مختلفی موجود بوده و نامگذاری آن ها بر اساس توری هایشان صورت می پذیرد. گفتنی است که فیلتر هیدرولیک را به آسانی و بدون هیچ گونه دردسری می توان تعویض نمود.

یکی دیگر از تجهیزات به کار گرفته شده در سیستم هیدرولیک در راستای پیشگیری از آلودگی روغن، صافی هیدرولیک نام دارد. قیمت فیلتر روغن هیدرولیک و صافی هیدرولیک در مقایسه با قابلیت های منحصر به فرد آن ها بسیار مناسب و ایده آل ارزیابی شده است.

آشنایی با صافی هیدرولیک و تفاوت آن با فیلتر هیدرولیک

ذراتی که توسط صافی هیدرولیک جداسازی می شوند، به مراتب درشت تر از ذرات جدا شده به وسیله فیلتر هیدرولیک هستند. از آن رو که صافی ها در برابر عبور جریان مقاومت کمتری ایجاد می نمایند، برای نصب در خط ورودی پمپ و به منظور مراقبت از پمپ در برابر ورود ذرات بزرگ آلودگی مناسب هستند. ساختمان داخلی صافی ها متشکل از صفحات فلزی دارای سوراخ هایی است که اندازه آن ها حداکثر به 0059/0 اینچ می رسد. این عدد تقریبا معادل 150 میکرون است.

اگر قصد محافظت از سیستم هیدرولیک با استفاده از صافی را دارید، به کارگیری صافی های دارای ظرفیت عبوری 4 برابر ظرفیت پمپ و شبکه بندی 60 می تواند بسیار مناسب باشد.

به تدریج که آلودگی های به دام افتاده در صافی بیشتر شده و صافی مسدود می شود، افت فشار نیز افزایش پیدا می کند. در صورت رسیدن افت فشار به حد بحرانی پمپ، کاویتاسیون رخ داده و صدای پمپ به طرز گوش خراشی افزایش پیدا می کند که این امر خبر از کاهش عمر مفید صافی می دهد.

در صورتی که استفاده از یک واحد صافی پاسخگوی حذف ذرات اضافی در ورودی پمپ نباشد، امکان به کارگیری تعداد صافی های بیشتر میسر است. غالبا برای آن که وضعیت کاری صافی در خط مکش نشان داده شود، از یک فشارسنج بهره می گیرند. در صورتی که افت فشار زیاد باشد، می توان نتیجه گرفت که صافی ها مسدود شده اند. تصویری که در ادامه درج شده است، نحوه قرارگیری صافی ها در سیستم هیدرولیک را نشان می دهد.

جالب و در عین حال لازم است بدانید که عملکرد فیلتر هیدرولیک در مقایسه با صافی هیدرولیک بسیار ضعیف می باشد. گفتنی است که فیلترها را می توان در هر نقطه از مدار نصب نمود. ساختمان فیلترها پیچیده تر از ساختمان صافی ها بوده و به همین دلیل ایجاد افت فشار در سیستم های دارای فیلتر بیشتر است.

استفاده از صافی و فیلتر هیدرولیک الزامی است!

اگرچه به عقیده بسیاری از طراحان سیستم های هیدرولیک استفاده از صافی هیدرولیک یا فیلتر هیدرولیک در صورت به کارگیری روغن نو الزامی نیست، اما توصیه می شود که با هدف پیشگیری از ورود آسیب های جدی و خسارت زا به سیستم هیدرولیک حتی در صورت استفاده از روغن نو، استفاده از صافی یا فیلتر هیدرولیک را فراموش نکنید. چرا که گاهی اوقات روغن های نو نیز به دلایل متعدد و متنوعی در بردارنده آلودگی بوده و موجب بروز اختلال در عملکرد سیستم می شوند.

صافی و فیلترهای هیدرولیک به عنوان دو ابزار کاربردی تا حد چشمگیری از وقوع مشکلات احتمالی پیشگیری به عمل می آورند.

گفتنی است که تجهیزات جلوگیری از ورود آلودگی به سیستم هیدرولیک تنها به صافی و فیلتر هیدرولیک محدود نمی شود. گاهی برای پیشگیری از این مشکل ابزارهایی مغناطیسی را در مخازن نصب کرده و بدین ترتیب شرایط جذب ذرات فلزی معلق در سیال هیدرولیک را فراهم می سازند. البته فراموش نکنید که استفاده از این ابزارها موجب بی نیازی سیستم از صافی و فیلتر هیدرولیک نخواهد شد.

به یاد داشته باشید که خرید صافی و فیلتر مناسب، نگهداری از آن ها و در نهایت تمیز نگه داشتن روغن بسیار عاقلانه تر و مقرون به صرفه تر از عدم استفاده از این ابزارها در سیستم هیدرولیک است. چرا که آلودگی روغن می تواند زمینه خرابی اجزایی نظیر شیرها و پمپ های موجود در ساختار سیستم هیدرولیک را تشدید نموده و بدین ترتیب خسارات قابل توجهی را رقم بزند.

نحوه عملکرد فیلتر هیدرولیک

بنابر آنچه تا بدین جا گفتیم، فیلتر روغن گیر هیدرولیک وظیفه انجام عمل تصفیه روغن هیدرولیک را بر عهده دارند. این فیلترها موجب پاک شدن مواد اضافی و آلودگی ها از روغن شده و بدین ترتیب بر طول عمر قطعات سیستم و نحوه عملکرد آن تاثیر مثبت می گذارند.

این موضوع که فیلتر در کدام بخش سیستم هیدرولیک قرار بگیرد، تابع طراحی سیستم است. گاهی فیلتر بخشی از خود دستگاه بوده و گاهی نیز به یک مجرای خروجی متصل است. با عبور روغن از فیلتر عمل تصفیه انجام شده و ذرات و آلاینده ها در فیلتر به دام می افتند. سپس روغن پاکیزه ای که عاری از هرگونه آلاینده است، از فیلتر خارج می گردد.

اغلب فیلترها را در مسیر برگشت روغن در ورودی مخزن قرار می دهند تا بدین ترتیب کلیه آلودگی هایی که در طول مسیر حرکت روغن به آن وارد شده اند، جداسازی شده و روغن وارد شده به مخزن فاقد آلودگی باشد.

گفتنی است که امکان نصب فیلترهای هیدرولیک در هر جایی از سیستم نظیر ورودی پمپ ها، خروجی مخزن و… میسر می باشد. محدود شدن مسیر روغن در زمان عبور از فیلتر موجب بروز اختلاف فشار بین داخل و خارج فیلتر می شود. هر چه فیلتر کثیف تر باشد، اختلاف فشار ایجاد شده بیشتر است. سرانجام فیلتر در اثر ازدیاد آلودگی مسدود شده و دیگر قادر به عبور روغن از خود نخواهد بود.

انسداد کامل فیلتر موجب افزایش فشار شده و در نهایت منجر به پارگی فیلتر و ورود کلیه آلودگی ها به سیستم می شود. گاهی نیز این موضوع باعث می شود که هیچ روغنی به برخی از اجزای سیستم هیدرولیک نرسد. برای جلوگیری از وقوع چنین حادثه ای یک شیر فشار شکن را در ساختار سیستم هیدرولیک تعبیه می کنند تا روغن در زمان انسداد کامل فیلتر بتواند فیلتر را دور بزند. در چنین شرایطی روغن دارای آلودگی بالاجبار به داخل سیستم راه پیدا کرده و باعث فرسایش اجزای آن می شود.

برای ممانعت از وقوع این دسته از مشکلات باید فیلترها را به طور مرتب چک کرده و در صورت نیاز تعویض نمود.

دسته بندی فیلترهای هیدرولیک

فیلترها بر اساس ساختار به سه دسته کلی تقسیم می شوند که عبارتند از :

فیلتر با توری فلزی

فیلتر نوع کیونو

فیلتر میکرونی

فیلتر با توری فلزی

فیلتر با توری فلزی یکی از پر کاربردترین انواع فیلتر است که از نوعی توری بافته شده فلزی ریز بافت تشکیل شده است. گفتنی است که این توری عامل اصلی تصفیه کننده روغن محسوب می شود. این نوع فیلتر از یک پوسته فلزی برخوردار بوده که در داخل آن یک توری دوار و فلزی موجود است. توری مذکور دارای قابلیت برداشتن و تمیز کردن می باشد.

هنگامی که روغن به داخل فیلتر با توری فلزی راه می یابد، به اطراف توری دوار فلزی که استوانه ای شکل بوده و عامل فیلتر کننده است، رفته و سپس با فشار به سمت داخل حرکت می کند. این امر موجب گیر افتادن ذرات آلودگی و رسوبات موجود در روغن در توری شده و بدین ترتیب روغن تصفیه شده از بخش میانی فیلتر به مسیر خروجی راه پیدا می کند.

هنگامی که می خواهند عامل فیلتر کننده در این نوع فیلتر را که همان توری بافته شده استوانه ای شکل است، سرویس کنند، آن را از درون بدنه اصلی فیلتر جدا کرده و به بیرون منتقل می کنند. سپس با استفاده از مایعات حلالی همچون انواع سالونت بنزین و… به طور کامل آن را شستشو داده و مجددا در بدنه جایگذاری کرده و درب را می بندند.

فیلتر نوع کیونو

جالب و در عین حال لازم است بدانید که فیلتر نوع کیونو استفاده چندانی در سیستم های هیدرولیک ندارد. مزیت این نوع فیلتر که در بردارنده نام طراح و سازنده است، در مقایسه با سایر فیلترهای هیدورلیک موجود در بازار امکان سرویس موقت است. هنگامی که فیلتر نوع کیونو به دلیل تجمع رسوبات مسدود می شود، بدون آن که فیلتر را باز کرده و عامل فیلتر کننده را خارج نمایند، آن را به صورت موقت سرویس کرده و بدین ترتیب به گرفتگی فیلتر پایان می دهند.

فیلتر نوع کیونو متشکل از یک بدنه اصلی شامل مجرای ورود و مجرای خروج روغن و یک مجرای درپوش دار است که به منظور تخلیه کامل روغن در زمان نظافت و سرویس مورد استفاده قرار می گیرد. عامل فیلتر کننده در این نوع فیلتر هیدرولیک مجموعه ای از توری های فلزی به شکل دیسک می باشد که بر روی یکدیگر مستقر شده اند. کل دیسک های نام برده بر روی یک میله یا به عبارت دیگر شفت نصب می شوند. به بیان دیگر یک میله فلزی در مرکز کلیه دیسک ها قرار دارد.

گفتنی است که میله فلزی فوق الذکر قابلیت چرخش از قسمت خارج فیلتر را دارد. در فاصله موجود میان دیسک ها با هم مجموعه ای از تیغه های فلزی ثابت قرار داده شده است. هنگامی که ذرات خارجی روغن در فیلتر به دام می افتند و حالت انسداد رخ می دهد، مسئولِ سرویسِ دستگاه پیچ یا اهرم وصل شده به میله فلزی عبوری از مرکز تمامی دیسک ها را می چرخاند تا بدین ترتیب کل دیسک ها به حرکت در بیایند. زمانی که دیسک ها شروع به حرکت بر روی هم می کنند، تیغه فلزی موجود در میان آن ها رسوبات موجود را جمع آوری می نماید تا انسداد به وجود آمده از بین برود.

روش فوق الذکر رفع انسداد فیلتر به صورت موقت است. پس از این که چند بار سرویس دهی و رفع انسداد به طور موقت انجام شد، لازم است کل فیلتر باز شده و با به کارگیری مواد حلال شستشو داده شود. از این کار تحت عنوان سرویس اساسی یاد می شود. شاید برایتان جالب باشد بدانید که این دسته از فیلترها اغلب در هواپیماها و هلیکوپترهای جنگی به کار گرفته می شوند.

فیلتر میکرونی

قدرت جمع آوری و جذب ذرات و آلودگی ها توسط این نوع فیلتر بسیار بیشتر از فیلترهای پیشین است. همان گونه که از نام این نوع فیلتر پیدا است، قادر به جذب ذرات میکرونی می باشد. این فیلتر نیز همچون دو فیلتر قبلی از یک بدنه اصلی برخوردار است. عامل فیلتر کننده در این نوع فیلتر هیدرولیک در قسمت داخلی بدنه آن مستقر می شود.

جالب است بدانید عامل فیلتر کننده در این دسته از فیلترهای هیدرولیک که در صنایع غیر هواپیمایی بسیار مورد استفاده قرار می گیرند، کاغذی مخصوص یا سلولزی دارای مجراهای بسیار کوچک میکرونی می باشد. گفتنی است که این عامل علاوه بر دقت بسیار بالا، یک بار مصرف بوده و پس از هر بار استفاده باید تعویض گردد.

آشنایی با چند نوع فیلتر هیدرولیک کاربردی

فیلترهای هیدرولیک در انواع متعدد و متنوعی در بازار موجود هستند. فیلتر خط برگشت، فیلتر خط فشار، فیلتر در باک، المنت فیلتر و فیلترهای مکش جانبی نمونه هایی از پر کاربردترین انواع فیلتر هیدرولیک می باشند که در ادامه چند مورد از آن ها را به صورت مختصر معرفی می کنیم.

فیلتر مکش

فیلتر مکش یکی از کاربردی ترین انواع فیلتر هیدرولیک است که در خط مکش میان مخزن و پمپ مستقر می شود و به فیلتر نمودن روغن ورودی به پمپ می پردازد. گفتنی است که اختلاف فشار یا افت فشار در مسیر پیش از پمپ باید بسیار پایین باشد تا بدین ترتیب از وقوع پدیده کاویتاسیون پیشگیری به عمل آید. همین امر موجب به کارگیری فیلترهای مکش دارای مش 140 میکرون و سوپاپ بای پس و یا صافی های بافته شده با تور سیمی که از مش بالایی برخوردار بوده و قابلیت پاک کردن دارند، در خط مکش شده است.

به یاد داشته باشید که توری مکش با فیلتر مکش متفاوت است. توری مکش از ورود ذرات بزرگ و حباب های هوا به پمپ جلوگیری به عمل می آورد. لازم به ذکر است که این توری ها فاقد سوپاپ بای پس بوده و در ابتدای مسیر مستقر می گردند.

فیلتر خط فشار

یکی دیگر از انواع فیلتر هیدرولیک فیلتر خط فشار نام دارد که در مسیر خروجی پمپ مورد استفاده قرار می گیرد. فیلترهای مذکور از پوسته ای ضخیم برخوردار بوده و تحمل فشار بسیار بالایی دارند. فیلترهای نام برده در مسیر جریان روغن ذرات براده ای ایجاد شده در بخش پیش از خود را جذب می نمایند. لازم به ذکر است که قیمت این نوع فیلتر هیدرولیک در مقایسه با سایر انواع آن گران تر است.

فیلتر خط برگشت

این دسته از فیلترهای هیدرولیک که در مسیر روغن برگشتی به مخزن مستقر می شوند، به فیلتر کل روغن تخلیه شده در مخزن می پردازند. این نوع فیلترها دارای شیر بای پس و نشانگر میزان گرفتگی روزنه هستند. در صورت بروز گرفتگی در روزنه های فیلتر، تخلیه روغن از مسیر بای پس انجام می شود.